L’Ingegneria delle Costruzioni Lunari: composti geopolimerici e stampa 3D

Negli ultimi anni i progetti relativi alla permanenza dell’uomo sulla Luna hanno visto una notevole evoluzione. A distanza di cinquanta anni dalla prima passeggiata di Neil Armstrong sulla superficie lunare e dopo gli innumerevoli progressi in campo astronautico degli ultimi decenni, l’uomo si appresta a ritornare sul nostro satellite. Lo scopo però è ben diverso: torneremo sulla Luna per “restarci”, in totale sicurezza. I progetti a lungo termine di esplorazione umana pongono grande importanza sull’utilizzo della Luna come primo “porto” spaziale: luogo di arrivo e permanenza, di studio e sperimentazione, punto di osservazione e di passaggio.

La permanenza a lungo termine pone numerose problematiche. È anzitutto necessario realizzare “habitat” in grado di conferire adeguata protezione da radiazioni, grandi escursioni termiche e impatti di micro-meteoriti. Tuttavia, la costruzione vera e propria, eseguita mediante “metodi tradizionali” come l’impiego di elementi prefabbricati e trasportati in loco, risulta economicamente non sostenibile. Noti gli ingredienti, non resta che trovare una soluzione.

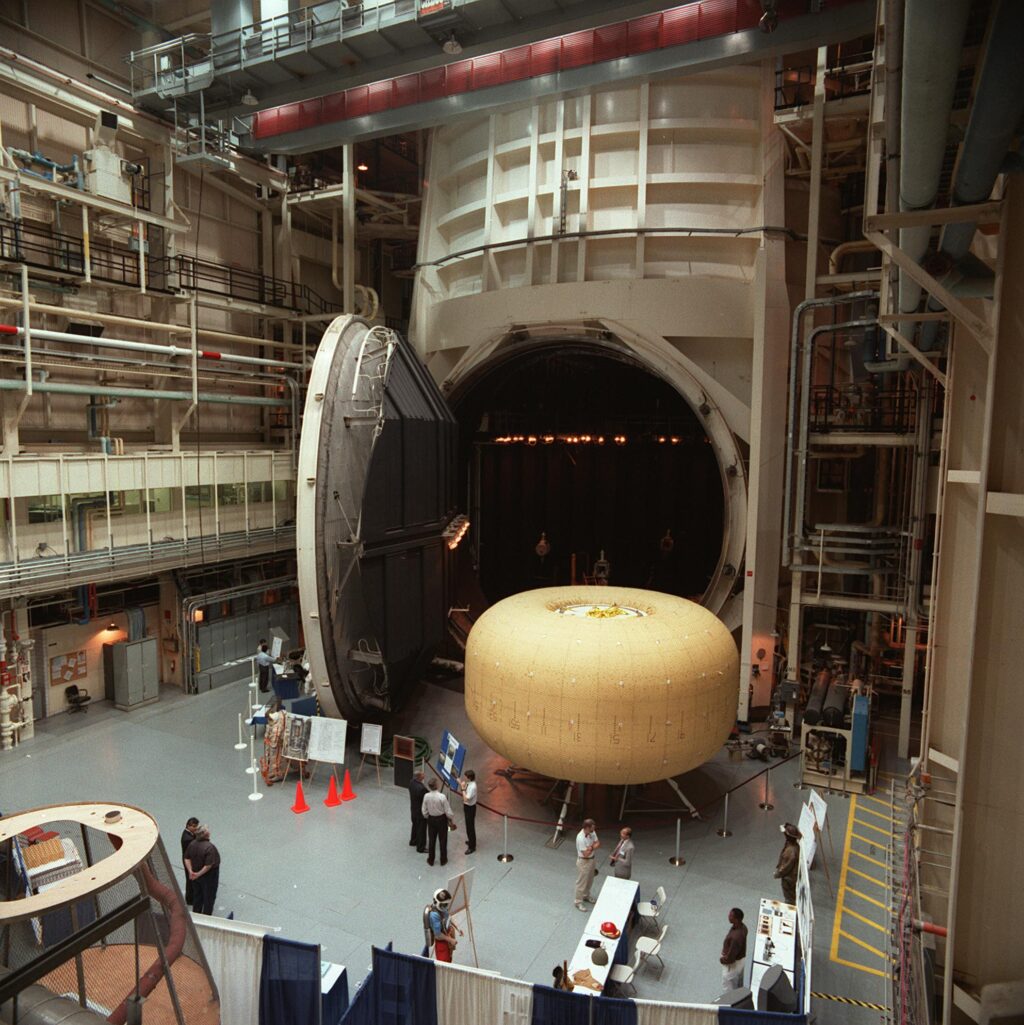

A oggi, sono stati condotti numerosi studi al riguardo. I principali filoni di ricerca riguardano l’impiego di elementi modulari leggeri (ovviamente, leggero assume un significato diverso sulla Luna), composti in sequenza, piuttosto che strutture pneumatiche semi-rigide. Queste ultime hanno il grande vantaggio di essere relativamente leggere, il che ne faciliterebbe il trasporto. Alcune soluzioni vedono l’impiego dei due sistemi in forma combinata. Si pensi al noto TransHab, progettato dalla NASA come modulo aggiuntivo della ISS e come futura abitazione in ambiente lunare. Il modulo è costituito da un core centrale rigido, di forma cilindrica, circondato da un guscio pneumatico semi-rigido (ovvero dotato parzialmente di struttura rigida).

A questi prototipi manca però una componente essenziale in grado di garantire resistenza meccanica nei confronti di urti, isolamento termico e da radiazioni, e un adeguato comportamento nel breve e lungo termine. Per comportamento a lungo termine si intende il complesso di fenomeni che caratterizzano un determinato materiale viscoso quando sottoposto a stati tensionali e/o deformativi prolungati.

Per nostra fortuna la Luna, il cui strato superficiale è costituito da un insieme eterogeneo di sedimenti, polvere e frammenti di materiali comunemente noti come regolite (parafrasando il “very fine grained” di Neil Armstrong), è una fonte di materie prime adatte a questo scopo. A tal proposito, la ricerca nell’ambito delle costruzioni lunari (ma anche terrestri) ha mostrato particolare interesse per i composti geopolimerici, e in particolare per la stampa 3D degli stessi, con lo scopo di proteggere le strutture pneumatiche precedentemente menzionate. Ma andiamo con ordine.

I composti geopolimerici come materiale da costruzione

Caratteristiche generali

Il termine “geopolimero” identifica una vasta gamma di composti inorganici a struttura polimerica, sia naturali che sintetici, generati dalla reazione di polveri di allumino-fosfati, silico-alluminati o ferro-silico-alluminati in soluzioni alcaline. Queste ultime, definite anche come hardeners, possono essere generate attraverso differenti metodologie, ovvero processi di cottura di carbonato di sodio (Na₂CO₃) o carbonato di potassio (K₂CO₃) poi dissolti in acqua distillata, oppure processi idrotermici attraverso i quali materiali silicei vengono dissolti direttamente in idrossido di sodio (NaOH) o idrossido di potassio (KOH).

La Luna è ricca di composti silicati e alluminati e ciò risolve un problema essenziale, ovvero il reperimento delle materie prime. Questo aspetto è di vitale importanza in quanto il trasporto di una quantità cospicua di materia prima risulterebbe insostenibile economicamente.

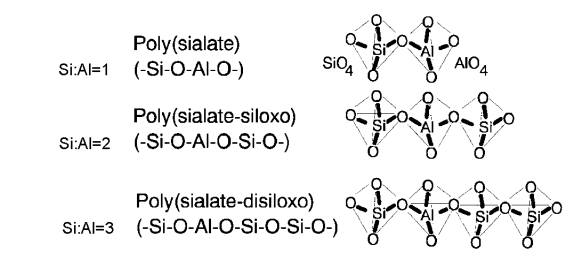

Ciò che distingue i geopolimeri da altri materiali cementizi generati mediante reazione di idratazione (tra questi il classico cemento Portland e il noto Lunarcrete o Mooncrete) o da cementi attivati alcalinamente è la reazione di geopolimerizzazione, o geosintesi. Nella fattispecie, si tratta di una reazione che ricostituisce chimicamente i materiali, costituita da sei fasi distinte che portano alla solidificazione del geopolimero in una struttura tridimensionale altamente resistente. Si presentano quindi come forti network tridimensionali costituiti da gruppi tetraedrici a base di Silicio (SiO₄) e Alluminio (AlO₄), disposti in catene o anelli e legati tra loro attraverso la condivisione di un atomo di ossigeno. Nei cementi geopolimerici, inoltre, il rapporto molare (ovvero il rapporto tra le quantità in moli di due composti coinvolti in una reazione chimica) Silicio:Alluminio è pari a 2. La seguente figura chiarisce meglio il concetto:

Il prefisso “geo” è dovuto al fatto che questi composti imitano chimicamente (nelle molecole che essi formano) le rocce naturali. Le principali caratteristiche ottenute sono quindi durezza, stabilità chimica e una longevità paragonabile a quella geologica. Si rilevano inoltre:

- ottima resistenza alla compressione e all’abrasione;

- rapido indurimento;

- resistenza al fuoco (oltre i 1.000 °C);

- grande resistenza agli acidi e alle soluzioni saline;

- assenza di reazioni alcali-aggregati (aspetto chimicamente e costruttivamente importantissimo);

- minimo ritiro dimensionale e bassa conducibilità termica;

- buona aderenza ad acciaio, vetro e ceramica;

- ottima definizione superficiale dopo stampaggio 3D;

- proprietà reologiche paragonabili o migliori a quelle dei comuni materiali cementizi.

La reazione di geopolimerizzazione, di tipo esotermo (così come l’idratazione), avviene a temperature relativamente basse, generalmente non superiori ai 120 °C. Ad ogni modo, questo dato è fortemente influenzato dalla tipologia di materiale base. Alle polveri allumino-silicate e alla soluzione alcalina vengono poi aggiunti aggregati (principali responsabili della resistenza a compressione), quali frammenti di roccia feldspatica, granito, basalto, e additivi per incrementare le caratteristiche di duttilità, come fibre di basalto, acetato di polivinile e microsilice. Alcuni additivi vengono invece impiegati per fornire al composto capacita di “self-healing”, letteralmente autoguarigione, ovvero la capacità di auto-ripararsi dopo la formazione di fessure da ritiro e/o viscosità.

I principali composti geopolimerici a oggi sperimentati o in uso in ambito “terrestre” vedono l’impiego di Metacaolino 750 (derivante dalla cottura a 750 °C della caolinite, tipico minerale presente nel caolino). Più specificatamente di interesse in ambito astronautico sono le cosiddette scorie vulcaniche naturali (Ground Volcanic Scoria), in quanto chimicamente paragonabili alla regolite lunare.

Oltre ai numerosi vantaggi descritti e alla possibile predisposizione di sistemi di stampa 3D, i geopolimeri sono particolarmente durabili. Mostrano particolare resistenza alla corrosione e sono meno vulnerabili nei confronti di cicli di gelo e disgelo. Esperimenti condotti su geopolimeri di diversa natura, che prevedevano 50 cicli gelo-disgelo, hanno evidenziato una minore perdita di resistenza a compressione (tra 11% e 22%) rispetto ai comuni materiali cementizi.

Proprietà meccaniche

I geopolimeri mostrano tendenzialmente un’eccellente resistenza meccanica, dovuta all’alto grado di policondensazione. La resistenza alla compressione viene comunemente utilizzata come metro di valutazione dell’avvenuta geopolimerizzazione. Tuttavia, le interazioni chimiche coinvolte nel processo di geosintesi influenzano notevolmente le proprietà meccaniche. Ad esempio, l’aumento di idrossido alcalino (NaOH o KOH) o la diminuzione di quantità di silicato (materia prima) induce un incremento della resistenza meccanica del geopolimero in quanto un eccesso di silicato inibisce l’evaporazione dell’acqua (processo fondamentale nella geopolimerizzazione) e quindi la formazione della struttura geopolimerica. Altro fattore avente ruolo chiave per l’ottenimento di un materiale con elevata resistenza a compressione è la temperatura di consolidamento, anche detta temperatura di curing. A temperatura ambiente, la reazione tra la polvere reattiva e la soluzione attivante è molto lenta, mentre un trattamento iniziale a temperatura elevata “catalizza” la formazione dei sistemi chimici necessari. Si osservano generalmente valori massimi di resistenza a compressione quando il materiale è indurito in un intervallo di temperatura compreso tra 30 e 90 °C. Se la geopolimerizzazione avviene in un differente intervallo di temperature (sotto 30 °C o sopra 90 °C) le prestazioni meccaniche tendono ad essere sensibilmente inferiori.

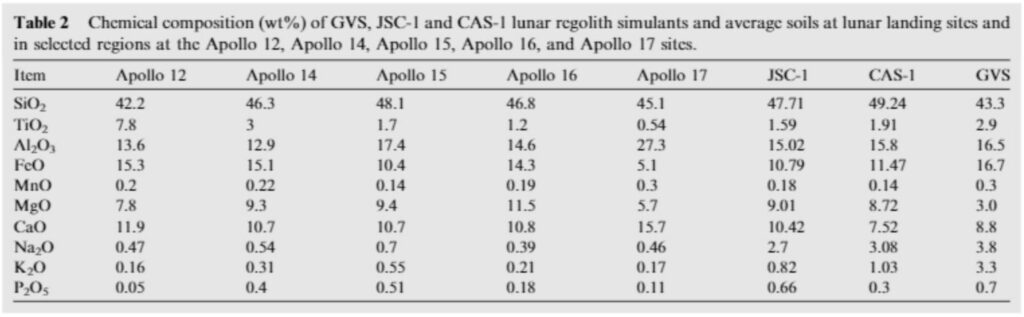

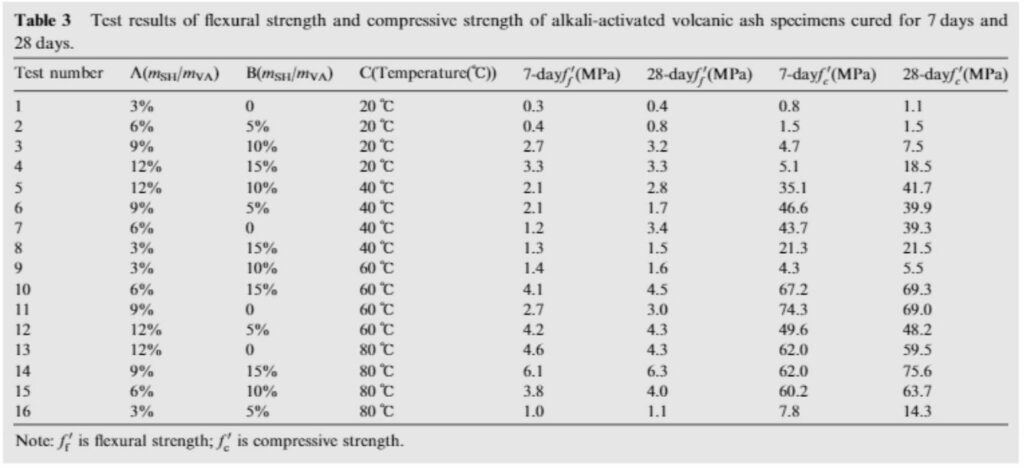

Analizziamo ora il comportamento meccanico dei geopolimeri più simili a quelli realizzabili sul suolo lunare. In uno studio di recente pubblicazione, condotto presso la Chinese Society of Aeronautics and Astronautics in collaborazione con la Beihang University, è stata dimostrata l’affinità chimica tra i campioni di suolo lunare raccolti nel corso delle missioni Apollo e le scorie vulcaniche naturali (GVS Ground Volcanic Scoria), realizzando e testando composti geopolimerici. Anche in questo caso la soluzione alcalina impiegata e la temperatura di curing hanno rappresentato i principali fattori in grado di influenzare le proprietà meccaniche (resistenza a compressione e a flessione).

Sono state effettuate prove a compressione centrata e a flessione dei campioni, ottenuti variando il rapporto dei principali “ingredienti”: idrossido di sodio (mSH) e silicato di sodio (mSS), costituenti della soluzione alcalina, e GVS (mVA), materia prima in polvere. I risultati presentano una notevole varianza, a dimostrazione dell’importanza del rapporto tra i diversi costituenti e la temperatura di geopolimerizzazione. Ad ogni modo, alcuni mix-design consentono di raggiungere un’ottima resistenza meccanica. Ciò dimostra la buona predisposizione della regolite a formare composti geopolimerici per le future “colonie” lunari.

Il comportamento reologico e gli effetti della temperatura sulla viscosità dei composti.

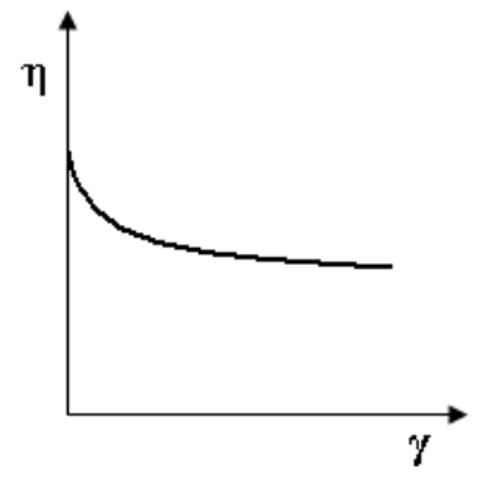

La reologia è la scienza dei materiali che studia l’equilibrio e le caratteristiche di deformazione della materia quando soggetta ad azioni esterne. In un generico fluido (qualsiasi fluido) la viscosità è definita come forza di attrito generata tra due piani di fluido quando questi scorrono gli uni rispetto agli altri per effetto di forze esterne, o semplicemente per effetto della forza peso. Si valuta come rapporto tra la magnitudine dello sforzo di taglio applicato e la velocità di deformazione o shear rate (in altre parole la velocità di applicazione di uno sforzo). Pertanto, il comportamento reologico costituisce un parametro fondamentale per garantire adeguate prestazioni dei composti geopolimerici, sia allo stato di miscela nell’atto dell’estrusione 3D (o in stato parzialmente indurito) che in stato indurito e “aged”, letteralmente invecchiato, ovvero a costruzioni terminate.

I composti cementizi e geopolimerici sono generalmente classificati come fluidi non newtoniani pseudoplastici, o “assottiglianti a taglio”. In altre parole la velocità di deformazione dipende in maniera non lineare dallo sforzo di taglio applicato e la viscosità diminuisce all’aumentare della velocità di deformazione.

Nel breve termine la viscosità determina l’effettiva lavorabilità della miscela e la sua estrusione 3D. Nel lungo termine, invece, la viscosità dello stato solido è responsabile di deformazioni di gran lunga maggiori a quelle elastiche. Risulta evidente, quindi, come entrambi questi aspetti debbano essere accuratamente valutati in fase di progettazione. Opportuni valori di viscosità dei composti allo stato di miscela sono di primaria importanza per consentire le procedure di stampa, mentre le deformazioni viscose dello stato solido nel lungo termine rappresentino un fenomeno “secondario”, seppure da non trascurare. Lo stato dell’arte sulla ricerca nell’ambito dei geopolimeri evidenzia quindi i seguenti aspetti:

- la percentuale di contenuto solido, ad esempio la quantità di aggregati, incrementa la viscosità;

- per alti valori di velocità di applicazione del carico (>100 s⁻¹ nel caso di geopolimeri a base di metacaolino e attivatore composto da acqua distillata e idrossido di sodio NaOH) l’aumento della temperatura riduce la viscosità, comportamento tipico nei fluidi non newtoniani.

Al contempo, risultanze “atipiche” rispetto ai comuni materiali cementizi dimostrano che per valori più bassi della velocità di applicazione del carico e solo in composti allo stato di miscela, l’aumento della temperatura produce un incremento di viscosità, poiché vengono accelerate le reazioni di geopolimerizzazione. La lavorabilità in queste condizioni diminuisce drasticamente, condizionando l’estrusione dei composti.

Note le proprietà essenziali dei geopolimeri spostiamo l’attenzione sul processo di stampa 3D, il vero protagonista.

La stampa 3D dei geopolimeri sulla Luna

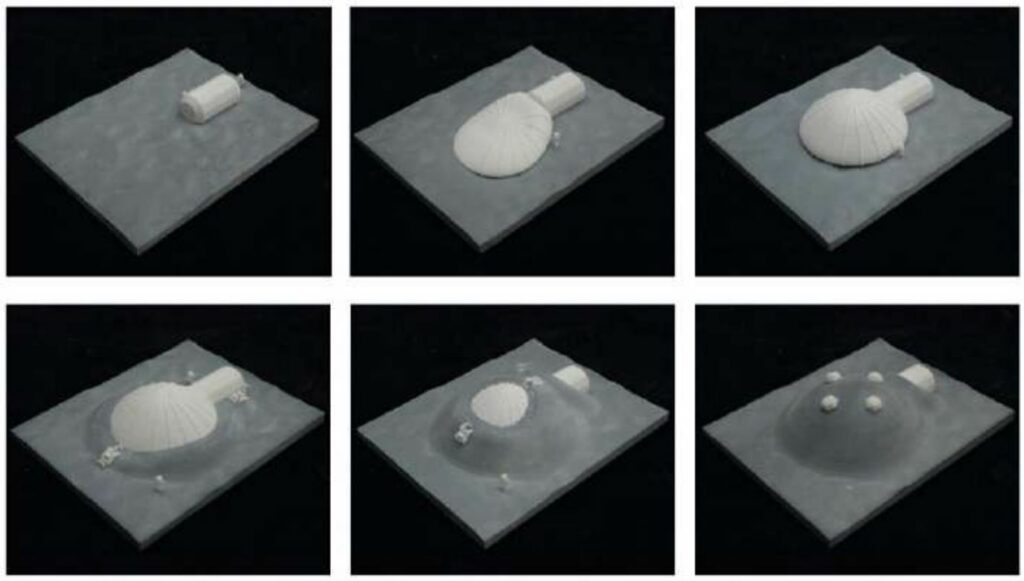

Le tecnologie di stampa 3D hanno assunto particolare rilevanza in ambito spaziale poiché consentiranno la costruzione di futuri habitat “extraterrestri” utilizzando risorse raccolte in situ. Una delle soluzioni più accreditate vede quindi l’impiego di strutture pneumatiche ricoperte da un guscio geopolimerico a singola o doppia curvatura, stampato tramite appositi rover dotati di bracci robotici estrusori. Alternativamente, la protezione geopolimerica potrebbe essere composta da una successione di elementi discreti, anch’essi stampati in 3D e successivamente disposti a formare uno strato protettivo.

La ricerca nel settore dei geopolimeri sta facendo grossi passi in avanti, spinta da un notevole interesse anche in ambito “terrestre”, e rappresenterà verosimilmente il futuro delle costruzioni Lunari. Come accennato nei paragrafi precedenti, le sfide dell’ingegneria delle costruzioni lunari geopolimeriche sono molteplici e riguardano in particolare le condizioni ambientali di geopolimerizzazione, le caratteristiche viscose delle miscele, fortemente condizionate dalla temperatura nelle fasi iniziali, e le caratteristiche delle materie prime reperibili in situ. Di grande importanza sono quindi gli additivi super-plasticizzanti, in grado di conferire adeguati valori di viscosità e lavorabilità della miscela estrusa. Una recente ricerca ha mostrato l’efficienza dell’urea umana come additivo per i composti geopolimerici, in grado di ridurre notevolmente il consumo di acqua per la realizzazione delle miscele e garantendo al contempo ottime caratteristiche meccaniche.

In conclusione, durante la stesura di questo articolo è stato realizzato per AstronautiNEWS un campione geopolimerico estruso in 3D, impiegando Metacaolino 750 e soluzione alcalina a base di idrossido di sodio. Il campione è stato inoltre additivato con spirulina per conferire capacità di self-healing. La stampa 3D ha mostrato un’ottima tendenza del composto a mantenere la propria forma e, in aggiunta, non si sono verificate fratture di alcun tipo durante la geopolimerizzazione o il ritiro della miscela. Nelle foto seguenti il campione realizzato presso il laboratorio Superforma di Milano:

Prototipo geopolimerico realizzato mediante stampante 3D presso il laboratorio Superforma di Milano. Credit: Manuel De Luca – ISAA

La ricerca è senz’altro sulla buona strada e i geopolimeri rappresentano ad oggi un’importantissimo campo di applicazione. Le tecnologie realizzate mediante questi composti consentiranno una permanenza sicura sulla superficie lunare e, non da meno, potranno contribuire attivamente alla riduzione delle emissioni di CO₂ nell’atmosfera terrestre se impiegati come futuro materiale da costruzione sul nostro pianeta. Ma questa è un’altra storia…

Articoli scientifici di riferimento

- Ralli Z., Pantazopoulou S. (2020), State of the Art on geopolymer concrete, International Journal of Structural Integrity.

- Davidovits J. (2015), Geopolymer Chemistry and Applications, 4th ed., Geopolymer Institute, Saint Quentin.

- Zhou S., Zhu X., Lu C., Li F. (2020), Synthesis and characterization of geopolymer from lunar regolith simulant based on natural volcanic scoria, Chinese Journal of Aeronautics.

- Romagnoli M., Leonelli C., Kamse E., Gualtieri M. (2012), Rheology of geopolymer by DOE approach, Construction and Building Materials.

- Panda B., Unluer C., Jen Tan M. (2018), Investigation of the rheology and strenght of geopolymer mixtures for extrusion-based 3D printing, Cement and Concrete Composites.

- Pilehvar S., Arnhof M., Pamies R., Valentini L., Kjøniksen A. (2019), Utilization of urea as an accessible superplasticizer on the moon for lunar geopolymer mixtures, Journal of Cleaner Production.

Questo articolo è copyright dell'Associazione ISAA 2006-2025, ove non diversamente indicato. - Consulta la licenza. La nostra licenza non si applica agli eventuali contenuti di terze parti presenti in questo articolo, che rimangono soggetti alle condizioni del rispettivo detentore dei diritti.

Questo articolo è copyright dell'Associazione ISAA 2006-2025, ove non diversamente indicato. - Consulta la licenza. La nostra licenza non si applica agli eventuali contenuti di terze parti presenti in questo articolo, che rimangono soggetti alle condizioni del rispettivo detentore dei diritti.